小径螺纹加工高硬度材料要求及难点?

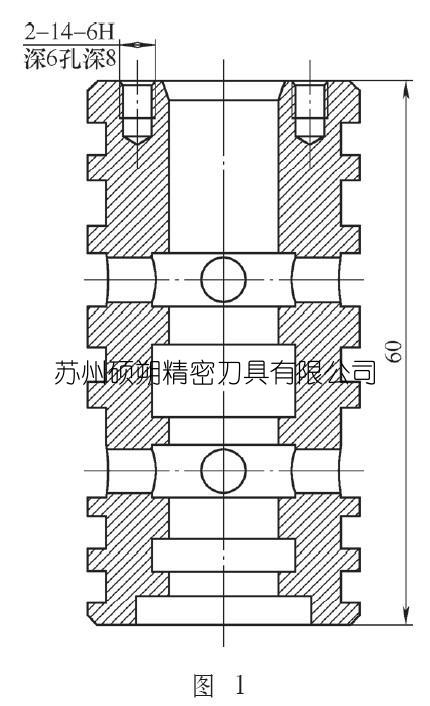

在航空航天产品零部件加工过程中,为了保证性能要求,大多选用高硬高强度材料。在加工某产品滑阀阀套(见图1)时,因该产品要与体积小、精度高的阀芯在随控阀装置中实现精密配合与特殊使用,因此,该零件选用20Cr作为原材料,并经过调质处理,处理后硬度为220~250HBW,再进行表面渗碳,渗碳深度为1.0~1.3mm,最后要求淬火表面硬度不小于400HV,冷处理-60℃保持2h后再进行M4盲孔螺纹孔的加工,面对高硬度材料的螺纹孔加工,传统加工方法已无法满足要求,因此,SS/硕朔使用小径螺纹铣刀进行螺纹孔加工,能有效的解决相关加工难题。

SS螺纹铣刀的刚性好,不让刀,切削深度可达5倍径;

硕朔螺纹铣有很强的通用性,可加工模具钢、不锈钢、钛、高温合金等多款材料;

SS硕朔螺纹铣刀可达4-6刃,切削效率高,加工螺纹尺寸稳定;

硕朔精密刀具螺纹铣刀采用耐磨棒材,结合4-6u不同涂层工艺,对软料及硬料加工都有很好的加工效果;

1.高硬度材料螺纹加工现状及难点

以往在机械加工中,一般直径为M2~M8的螺纹孔用机用或手动丝锥进行机械加工或手工加工。目前,SS硕朔针对M2.2-M6的螺纹孔加工选用小径螺纹铣刀而非丝锥;比如此款M4的盲孔小螺纹加工以前通常是采用传统加工方法加工螺纹,先用预钻出相应底孔,再用机用丝锥通过连续切削加工出内螺纹。

螺纹加工属于比较困难的加工工序,因为攻螺纹是在孔的内部进行切削,丝锥处于半封闭状态,其每齿的加工负荷都比其他刀具大,而针对此高硬度难加工材料,分别采用硬质合金涂层丝锥和高速钢丝锥,在数控机床上加工该高硬材料M4螺纹。

在用硬质合金涂层丝锥加工时,由于丝锥材料硬度高、脆性大,导致丝锥在刚切入工件时就崩碎;而在采用高速钢丝锥进行加工时,因其硬度较低,切入工件后切削刃急剧磨损,切削力过大导致断裂。在若干零件试件的试切加工中均未成功,产品合格率为零。

而且在丝锥断裂后还需进行电火花清除断裂丝锥,电火花加工不当还会对螺纹的底孔侧壁、口部及螺纹造成不同程度的损伤,严重时甚至出现报废,不仅严重制约了生产进度,而且提高了加工成本。

对于高硬度钢螺纹孔加工更是道加工难题,主要表现为攻丝扭矩大、切削温度高、刀齿磨损快、易崩齿甚至折断,并且丝锥折断之后的处理非常困难。钢材经过淬火, 硬度达到HRC35 时, 螺纹加工就变得比较困难,普通的高速钢丝锥就显得力不从心,当硬度进一步提高到HRC40 时,就必须选择高品质的粉末冶金高速钢丝锥来攻丝,或者选择成组丝锥(头攻、二功、三攻甚至四攻) 来攻丝。而当硬度达到HRC50 以上时,攻丝就更难以适用,效率低,同时还不时会造成丝锥断裂,导致零件返修甚至报废;

故而硕朔精密刀具针对高速、高效的高硬材料的螺纹加工方法选用螺纹铣削方式更能保证产品质量,提高生产效率,并降低加工成本。

SS硕朔螺纹铣刀采用多刃、小前角、大后角的设计,既能保证刃口强度,又能有效的减小切削阻力,涂层前后刃口钝化处理,避免新刀使用时容易崩刃的危险。加工高硬度钢选用螺螺纹铣刀一方面在切削速度高时,进给可以控制较低,同时可以径向分刀切削,这样刀具崩牙和折断的风险就大幅降低;另外加工出来的螺纹孔表面质量。

硕朔精密刀具小径螺纹铣刀应用在高温镍基合金、淬硬模具钢及刀柄的小螺纹孔的加工;其特点主要是螺纹刃长短,一般不超过3 牙,有些是2牙,有些是1 牙,而且经常应用在小直径(一般是M6 以下)螺纹加工中,微小径螺纹铣刀刃长短,切削阻力小,所以高硬度、高难度的材料加工较理想,螺纹铣刀适合加工长径比> 3 的螺纹孔

2.螺纹铣削工艺分析

SS用螺纹铣削的方法来加工该零件高硬材料螺纹。

螺纹铣削的特点:①螺纹铣刀各刀齿周期性地参与间断切削。②螺纹铣刀每个刀齿在切削过程中的切削厚度是变化的。③每齿进给量αf(mm/齿),表示铣刀每转过一个刀齿的时间内工件的相对位移量。

螺纹铣削原理:螺纹铣削时圆周运动产生螺纹直径,同时垂直方向的移动,产生螺距。

螺纹铣削是利用数控机床三轴联动功能,实现螺旋插补铣削,铣削是使用旋转的多刃刀具切削工件,是高效率的加工方法。工作时刀具旋转(作主运动),工件移动(作进给运动),工件也可以固定,但此时旋转的刀具还必须移动(同时完成主运动和进给运动)。

上述产品M4的盲孔螺纹加工深度为6mm,针对高硬度难加工材料攻螺纹断裂、无法一次性直接加工完成深度要求、丝锥在完成攻螺纹后需进行转轴停转反转退刀,导致生产时间较长的加工瓶颈,根据大直径螺纹铣削的经验,决定采用螺纹铣削进行加工可以更好的解决这一难题;

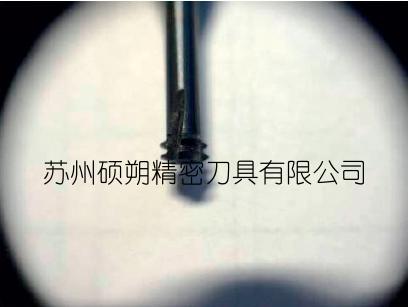

小径螺纹铣刀放大后图片如下:

该刀具为整体硬质合金螺纹铣刀,有3个刀刃,为15°螺旋角,使用该刀具加工时只需要普通刀柄进行夹持便可直接进行铣削。在螺纹铣削时选用顺铣的铣削方式,切削平稳,表面质量较好,可减少刀具磨损。该螺纹铣削时可以通过宏程序的编制来简化程序的长度,确保程序的正确性,缩短检查程序的时间,并在程序中编写不同刀补号来进行螺纹孔的多次铣削加工,实现螺纹的少进给、高速度加工。

3.工艺改进后的效果

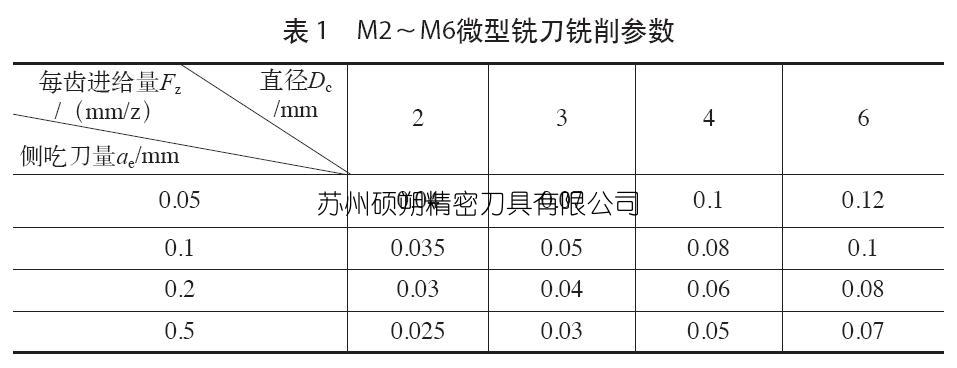

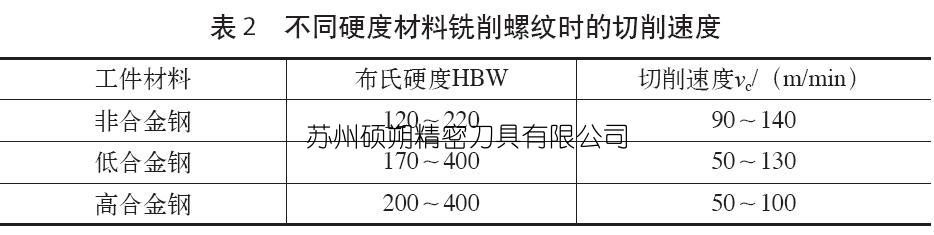

因该产品硬度较高,在预钻底孔时采用硬质合金涂层进行钻削,涂层钻头在钻头表层有0.03~0.05mm的涂层,所以其切削性能很好,不易磨损,使用该刀具加工时不需要打中心孔,加工效率远高于普通钻头的3倍,底孔质量及孔壁表面质量更是得到了保证。经过现场试验,在使用图中螺纹铣刀加工时转速高达6 300r/min ,切削速度为180m/min,高速铣削螺纹仅需要30s就可一次性完成螺纹孔加工,且一把螺纹铣刀可铣削产品数量高达170件左右,表1、表2是关于微型螺纹铣刀在铣削时一些切削参数(仅供参考)。

硕朔精密刀具通过对高硬度材料螺纹铣削技术的改进,圆满解决了生产加工瓶颈,不仅保证了加工质量,而且提高了加工效率,同时还降低了生产成本。

SS硕朔定制成型刀具、R角铣刀、扩孔钻头、锯片铣刀、不锈钢钛合金加工铣刀、小径铣刀、钻头修磨及可转位粗铣刀柄等等。